--摘要--

立足于泛半导体废气治理系统与设备,拓展湿电子化学品系统与环保产业VOCs减排

公司前身盛剑通风成立于2005年,专注于泛半导体工艺废气治理系统与设备的研发设计、加工制造、系统集成与运维管理;同时凭借核心技术优势与行业经验,拓展湿电子化学品系统与VOCs减排领域。公司主营业务包括废气治理系统、废气治理设备与湿电子化学品供应与回收再生系统。公司主营业务下游包含泛半导体产业与环保产业,产品与服务已进入京东方、华星光电、北方华创、长电科技等泛半导体产业头部客户,环保产业下游覆盖垃圾焚烧发电、轮胎、重工等多个行业。

2016-2020年业绩CAGR超40%,毛利率后来居上行业领先

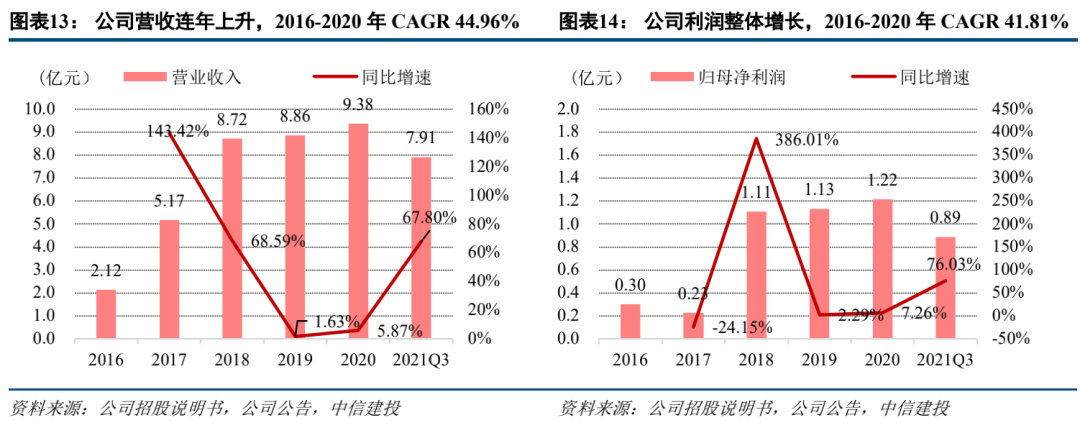

①业绩表现:公司营收/净利均实现较高增长,2016-2020年CAGR分别为44.96%、41.81%,除2017年外均实现同比增长。2021年公司废气治理设备与湿电子化学品系统业务取得较大突破,营收/净利同比增长67.80%、76.03%,处于高速增长态势。

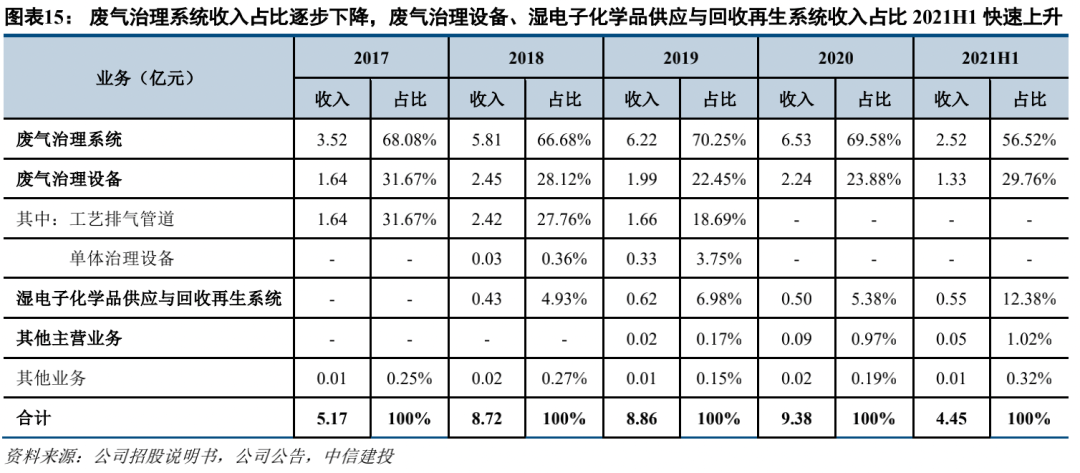

②收入结构:废气治理系统+废气治理设备贡献大部分收入。其中,2017-2020废气治理系统收入占比超65%,2021H1伴随废气治理设备与湿电子化学品系统业务快速增长占比下降至56.52%。废气治理设备系公司第二大收入来源,自2019起营收占比呈上升趋势,2021 H1达29.76%。

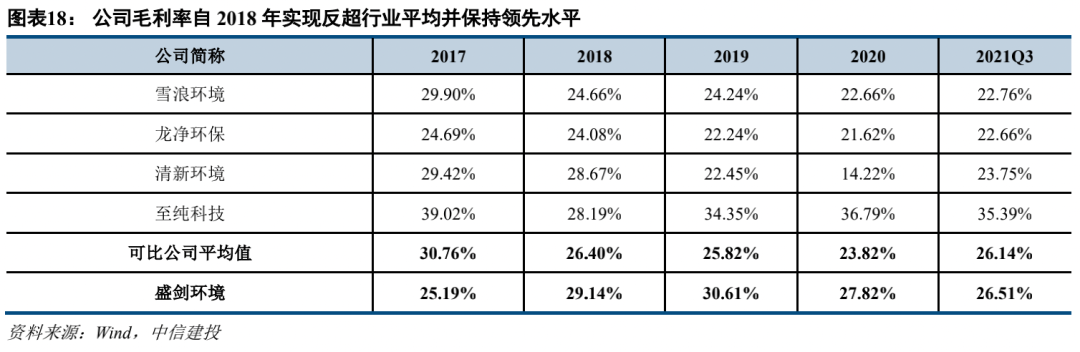

③盈利能力:公司毛利率2017-2021Q3分别为25.19%、29.14%、30.61%、27.82%、26.51%,自2018年产品自产设备比例上升+行业地位建立实现突破后持续领先行业平均水平,2020、2021Q3小幅下降主要系采取竞争性报价与原材料价格承压,预期伴随原材料价格回稳与毛利最高产品废气治理设备取得较大进展,毛利率重回近30%水平

风险提示:原材料采购周期拉长风险、系统业务毛利率波动风险、下游投资波动风险、竞争加剧风险、新业务拓展不及预期风险等。

--正文--

一、立足泛半导体工艺废气治理,开拓湿电子化学品系统等业务

1.1 以泛半导体行业废气治理业务切入,不断拓展产品与下游覆盖领域

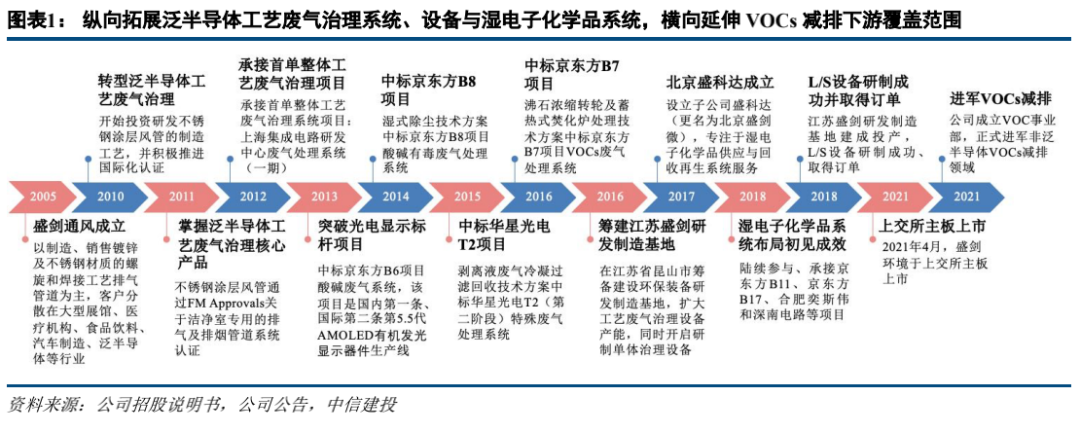

盛剑环境系统科技股份有限公司专注于泛半导体工艺废气治理系统及关键设备的研发设计、加工制造、系统集成及运维管理,致力于为客户提供定制化废气治理解决方案。盛剑环境主营业务为:1)废气治理系统的设计、制造、安装、调试等服务;2)废气治理设备的研发、生产、销售;3)湿电子化学品供应与回收再生系统设计、制造、安装等服务。公司立足于泛半导体工艺废气治理系统,纵向拓展废气治理设备与湿电子化学品供应与回收再生系统;同时凭借核心技术优势,向一般产业烟气净化、VOCs(挥发性有机化合物)减排等环保业务不断拓展。公司发展历程可划分为三个阶段:

2005-2011年系业务初创期,公司由通用排气系统进军泛半导体工艺废气治理。公司前身盛剑通风2005年成立后以制造、销售通用排气管道为主,泛半导体产业蓬勃发展带来工艺废气治理业务发展机遇,2010年公司开始投资研发不锈钢涂层风管制造工艺,并于2011年通过FM Approvals关于洁净室专用的排气及排烟管道系统认证,初步掌握了进军泛半导体工艺废气治理领域的核心产品。

2012-2016年系业务成型期,废气治理系统突破头部客户,公司布局单体治理设备。2012年盛剑环境成立,公司聚焦泛半导体工艺废气治理,打破了该领域长期被海外企业垄断的局面,取得了京东方、华星光电、天马微电子等业内知名客户高度认可。2016年公司筹备建设江苏盛剑研发制造基地,扩大工艺废气治理设备产能的同时,研发投入单体治理设备制造。

2017至今系业务快速发展期,公司纵向拓展湿电子化学品系统,横向延伸下游覆盖范围。2017年,公司设立子公司北京盛科达(现更名为北京盛剑微),专注于湿电子化学品供应与回收再生系统服务。2018年起,公司前期在湿电子化学品领域布局初见成效,陆续承接京东方、奕斯伟和深南电路等项目。同期江苏盛剑研发制造基地建成投产、公司L/S单体治理设备研制成功并取得订单。2021年公司成立VOC事业部,正式进入非泛半导体VOCs减排领域。

1.2 员工持股平台凝聚公司发展动力,经营管理人员行业经验丰富

1.2.1?公司股权结构稳定,管理层持股凝聚公司长期发展动力

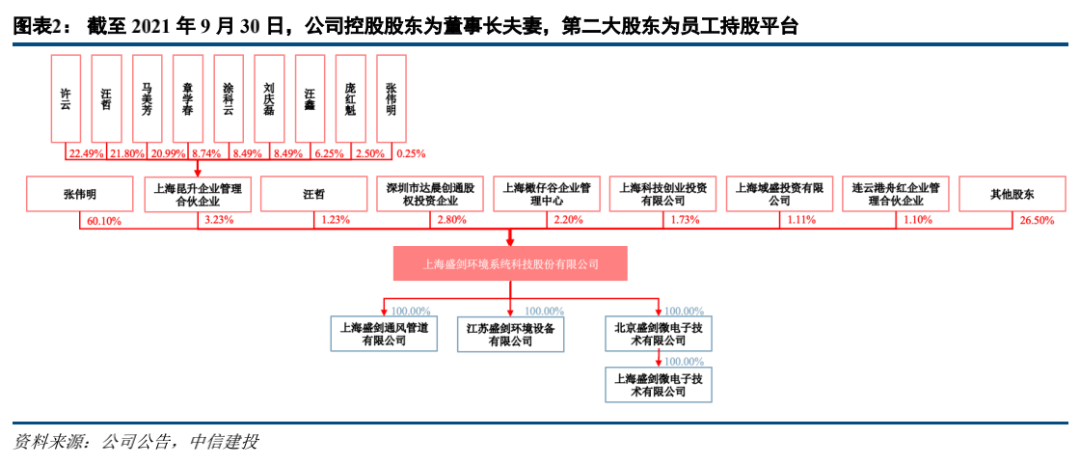

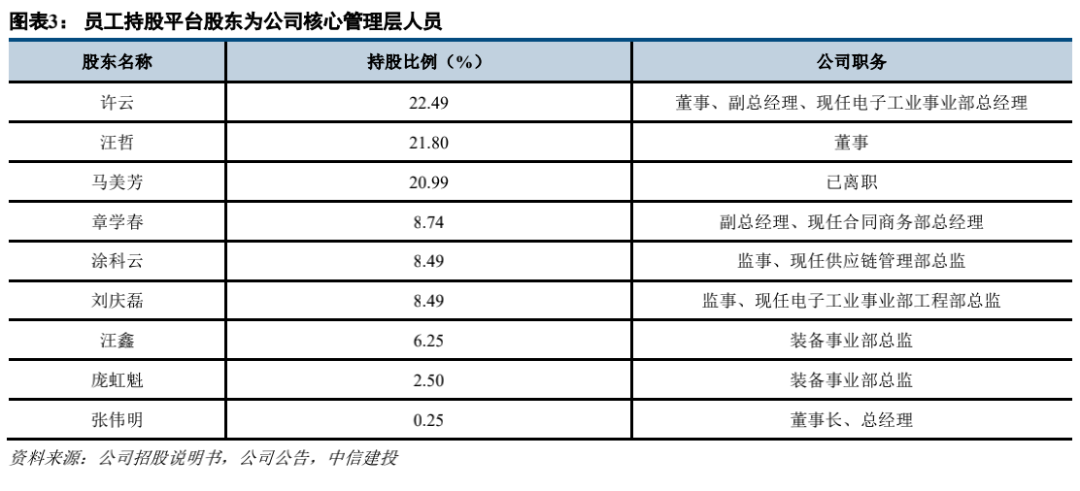

公司股权结构高度集中,设立员工持股平台凝聚发展动力。截至2021年9月30日,公司控股股东为董事长、总经理张伟明,实际控制人为张伟明、汪哲夫妻,二者直接与间接合计持有公司62.04%的股权。公司第二大股东为员工持股平台昆升管理,持股人包括公司董事、副总经理、电子工业事业部总经理及工程部总监、合同商务部总经理、供应链管理部总监、装备事业部总监等。员工持股平台将公司收益与经营管理层共享,实现对员工充分激励。

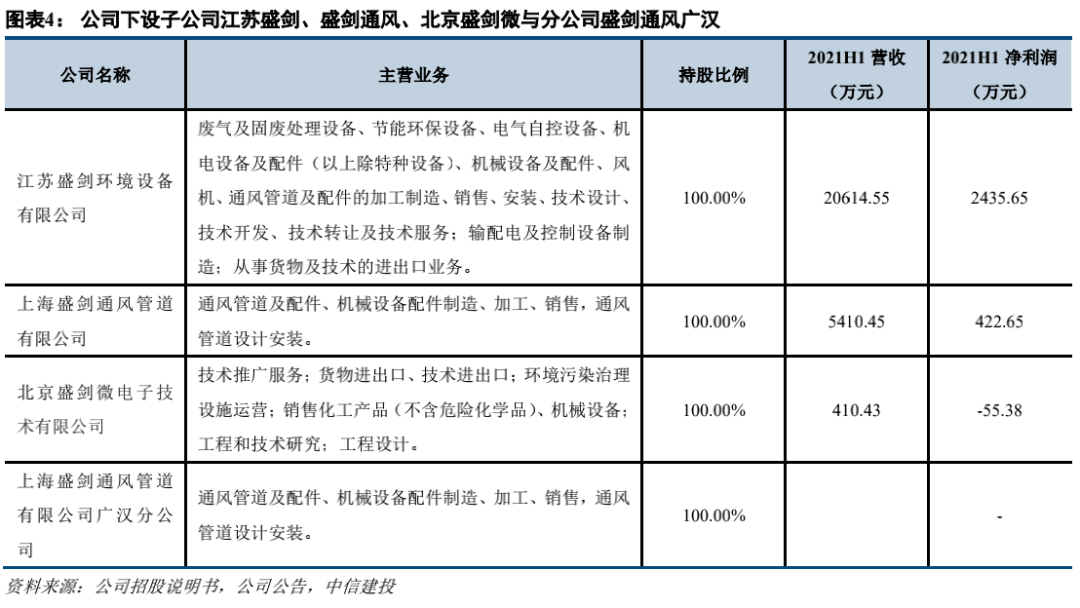

公司下设3家全资子公司与1家分公司,其中江苏盛剑为最大生产基地,盛剑通风为运营总部与研发中心,北京盛剑微为湿电子化学品业务子公司,盛剑通风广汉分公司匹配西南客户属地化制造。公司下设经营主体包括3家子公司与1家分公司:1)江苏盛剑:为最大生产主体,提供工艺废气系统包与核心设备、配件生产制造;2)盛剑通风:为管理总部与研发中心,负责通风管道销售;3)北京盛剑微:主要从事湿电子化学品相关材料研发、运营服务类业务;4)盛剑通风下设广汉分公司,针对川渝地区光电面板头部客户,匹配西南客户属地化生产制造。

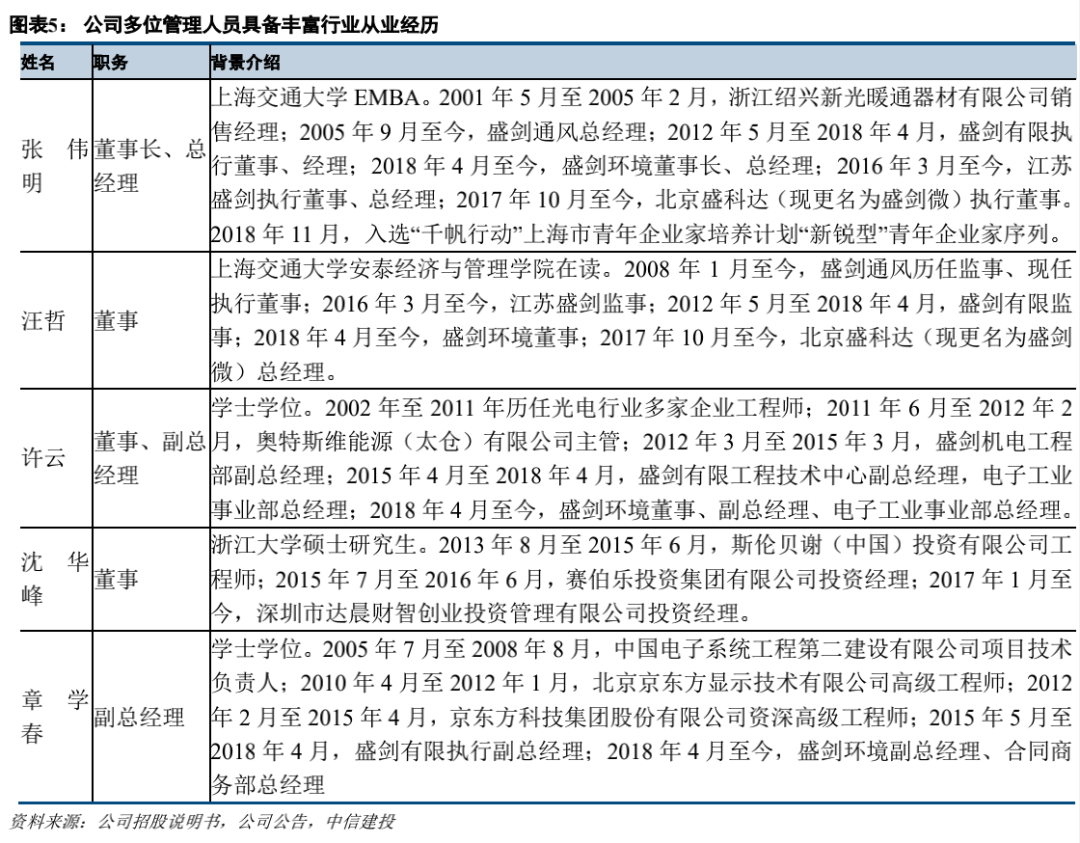

1.2.2?管理层深耕行业多年,团队结构稳定助力公司长远发展

公司董事经营管理能力突出,管理层行业经验涵盖公司业务发展多个下游。董事长张伟明、董事汪哲均有工商管理学习背景,董事沈华峰系公司第三大股东达晨创投投资经理。公司管理层有多年泛半导体产业与环保产业从业经验,助力公司业务发展。董事、副总经理许云拥有近十年光电行业工程师经验,副总经理章学春曾在中国电子系统工程第二建设有限公司与京东方任职。

1.3?聚焦废气治理系统与设备,开拓湿电子化学品系统与环保新领域

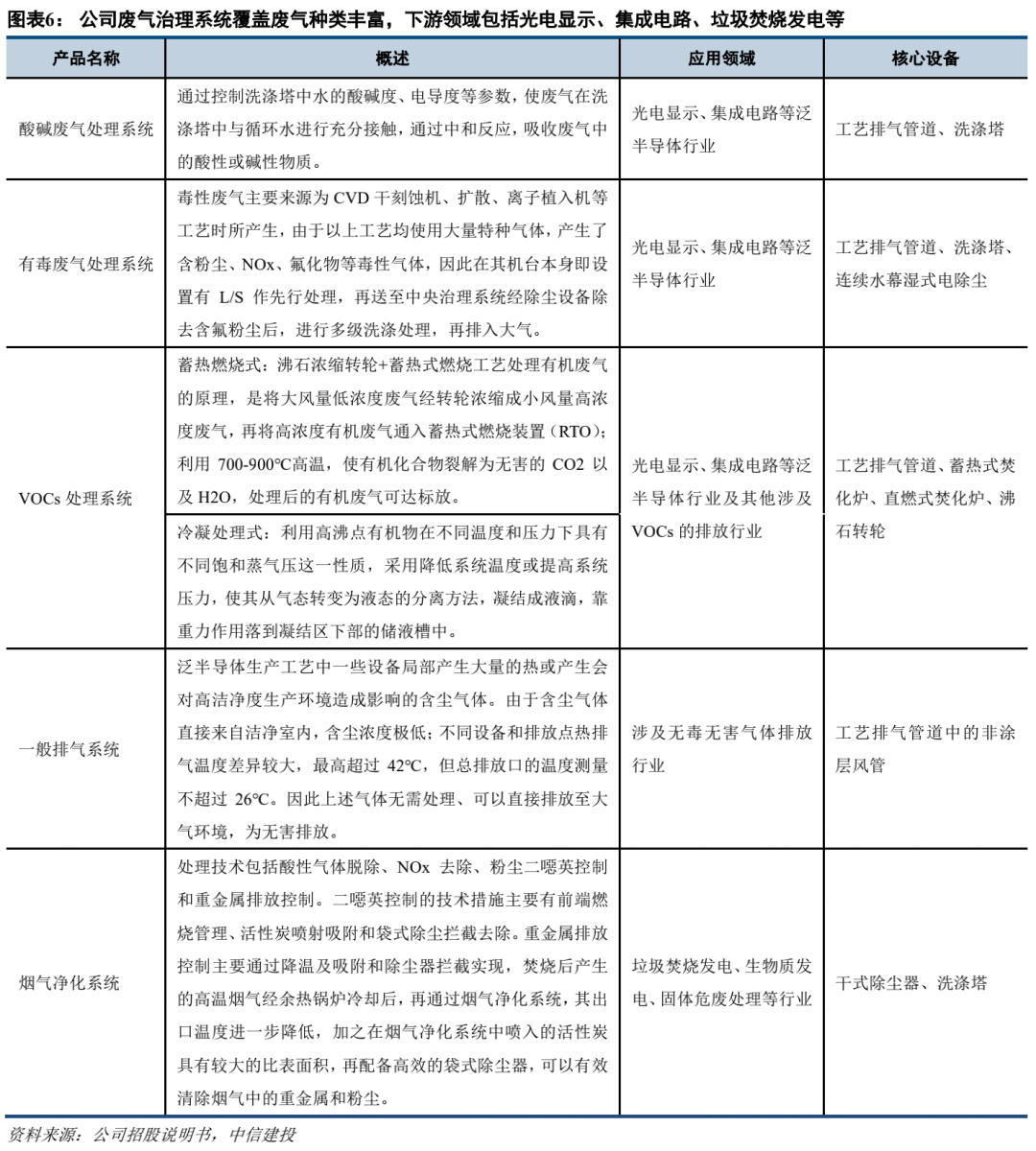

公司业务包括废气治理系统、废气治理设备与湿电子化学品供应与回收再生系统三大方向,分产品来看:1)废气治理系统:由各污染物治理系统的高效协同集成实现,可应用于泛半导体产业与烟气净化等领域;2)废气治理设备:主要包括工艺排气管道与中央废气治理设备、泛半导体制程附属设备等单体治理设备;3)湿电子化学品供应与回收再生系统:包括将化学品输送到工艺设备入口的供应系统与收集工艺后废化学品、提纯调配后使其达到原液标准的回收再生系统。

1)废气治理系统:公司酸碱废气处理系统、有毒废气处理系统、VOCs(挥发性有机化合物)处理系统、一般排气系统可应用于光电显示、集成电路等行业工艺废气治理并可按照废气成分进行综合配置;烟气净化系统可应用于垃圾焚烧发电、生物质发电、固体危废处理等行业。

2)废气治理设备:主要包括工艺排气管道、中央废气治理设备与泛半导体制程附属设备。

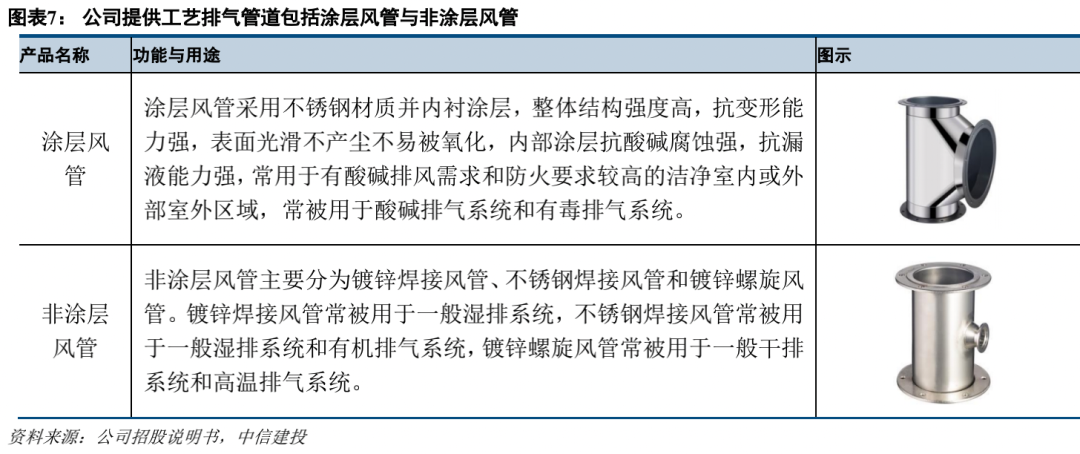

①工艺排气管道:公司生产的工艺排气管道以不锈钢涂层风管为主,其管道内壁喷涂具备高度抗腐蚀性的氟涂料,具有优异的耐热性、耐腐蚀性、低摩擦性等特性,常用于泛半导体产线中有酸碱排风需求和防火要求较高的洁净室内或外部室外区域,涉及的核心技术为ECTFE/ETFE喷涂技术。公司生产的ECTFE涂层风管和ETFE涂层风管先后通过FM Approvals关于洁净室专用的排气及排烟管道系统认证,可被广泛应用于泛半导体、印刷电路板、石油化工、生物制药、食品加工等行业的排气系统。

②中央废气治理设备:泛半导体工艺废气治理系统由中央废气治理设备、管道、仪表等组成,中央废气治理设备作为废气治理系统的核心组件,公司目前主要核心设备能够实现自产或定制化设计。公司所设计、加工制作的中央废气治理设备主要包括:沸石转轮、蓄热式焚化炉、直燃式焚化炉、干式除尘器、连续水幕湿式电除尘、洗涤塔、预过滤器、深度冷凝器等。

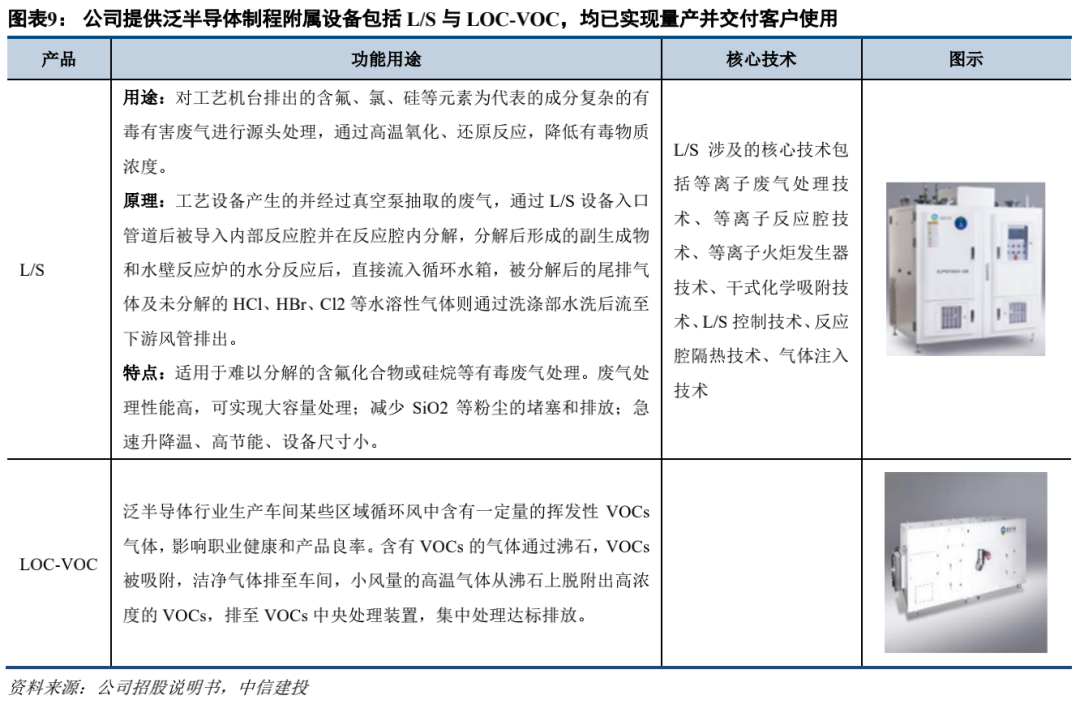

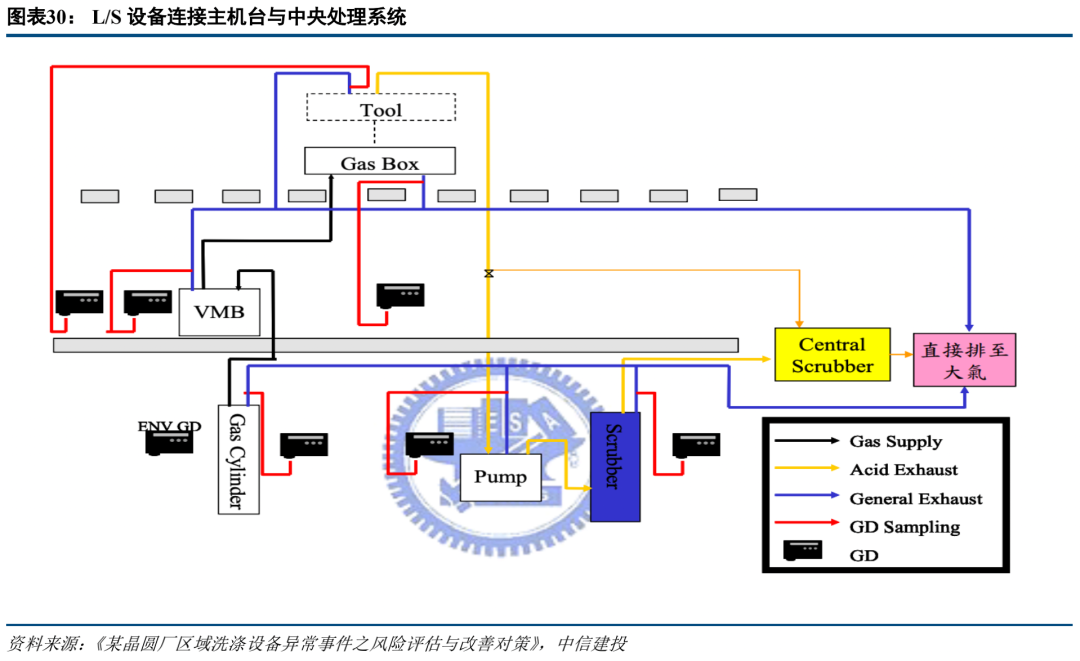

③泛半导体制程附属设备:公司设计、制造的泛半导体制程附属设备包括L/S设备与LOC-VOC设备,均已实现设备的量产并已交付客户使用。?L/S是Local Scrubber的简称,是泛半导体工艺设备PFCS污染物处理装置,用于对制程过程中产生的有毒有害废气进行源头处理,该设备一端连接泛半导体工厂工艺设备,抽取工艺设备内产生的废气并进行分解;另一端连接中央治理系统,将分解后的尾排气体排至中央处理装置进行后续处理。LOC-VOC是一种泛半导体洁净室EHS处理装置,用于处理洁净室内弥散的VOC气体,避免VOCs在洁净室内堆积,保障生产员工的职业健康和产品良率。

公司制程附属设备销售模式包括直接向终端销售及与合作伙伴北方华创开展配套销售。北方华创为国内龙头高端电子工艺装备供应商,受到集成电路行业主流客户广泛信赖,公司与北方华创配套合作有利于发挥产业协同效应、加速公司设备市场推广。

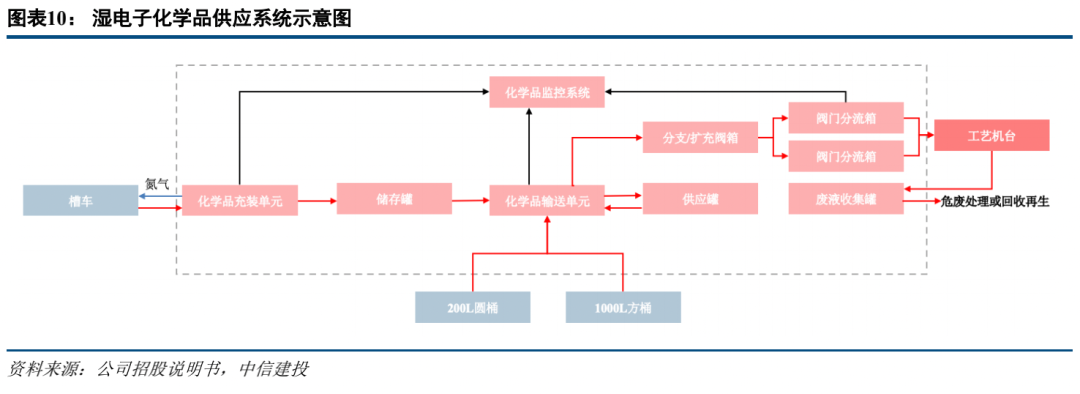

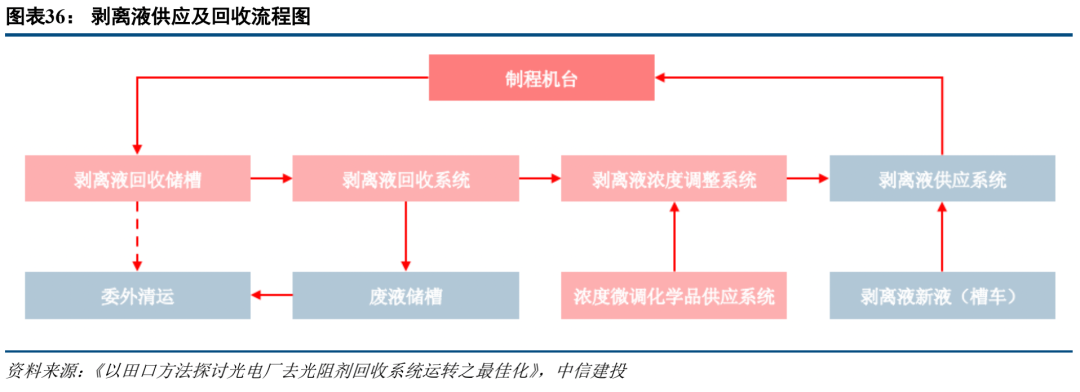

3)湿电子化学品供应与回收再生系统:包括化学品供应系统和化学品回收再生系统:①化学品供应系统:主要作用是将化学品从化学品原材料供应商提供的盛装容器中,输送到使用化学品的工艺设备入口,并根据需要进行加压、纯化、多组分调配及计量等;②化学品回收再生系统:主要作用是将废化学品收集后,根据需要进行外运处置或者在厂内就行提纯再生,调配单组分、添加剂达到原液标准后循环使用,公司已实现了剥离液、PGMEA组分的回收再生。

公司湿电子化学品供应与回收再生系统业务模式可分为单次销售模式与BOT运营模式。其中,单次销售模式:即公司提供湿电子化学品系统后客户一次性支付系统建设费用;BOT模式:公司向客户提供湿电子化学品系统建设、运营、维护服务,系统投入运行后公司获得系统在经营期内的运营权、根据回收量收取废液处置费。BOT模式从客户刚需与痛点出发,实现供应链管理优化与原材料降本增效,同时帮助公司与客户产线建立良好稳定关系与积累湿电子化学品材料研发经验,具有战略价值与标杆效应。

1.4?客户以光电等泛半导体行业为主,收入集中度随行业拓展逐步下降

1.4.1?基于光电显示行业客户优势,积极拓展泛半导体、环保行业客户

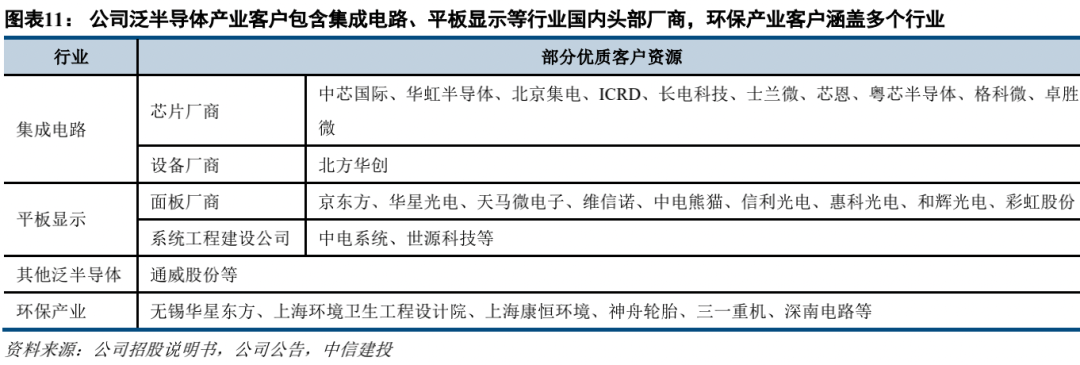

从产业板块看,公司与泛半导体产业头部客户合作关系良好,环保产业客户涵盖多个下游。公司泛半导体产业客户资源丰富,包含集成电路、平板显示、光伏行业国内头部厂商,与行业领军企业合作关系良好稳定、已实现多次中标:1)集成电路:客户覆盖产业链制造厂商与设备厂商,包含头部芯片厂商中芯国际、华虹半导体、北京集电等与一线设备厂商北方华创。北方华创为公司2019年、2020年上半年前五大客户,公司与北方华创协同合作,头部设备厂商背书加速公司突破集成电路领域制造厂新客户与验证进程;2)平板显示:客户包含京东方、华星光电、惠科等面板领军企业及行业总承包商中电系统、世源科技。公司产品与服务受到头部客户认可,京东方、华星光电、惠科均实现多次中标、多年为公司前五大客户,中电系统自2017至2020上半年始终为公司前五大客户;3)其他泛半导体产业:客户包含国内领军太阳能光伏企业通威股份等。

公司环保产业客户下游涵盖垃圾焚烧发电、轮胎、重工等多个行业。公司烟气净化系统下游应用包括垃圾焚烧发电、生物质发电、固体危废处理等行业,公司客户包括锡华星东方、上海环境卫生工程设计院、上海康恒环境等优质环保科技企业与环境工程设计院,并已取得上海康恒环境重复订单。2021年VOC事业部成立后,公司正式进入非泛半导体VOCs减排领域,客户涵盖轨交涂装、汽车制造、零部件等行业,已与神州轮胎、三一重机等客户开展合作。

1.4.2?下游领域+客户资源持续开拓,公司收入集中度不断降低

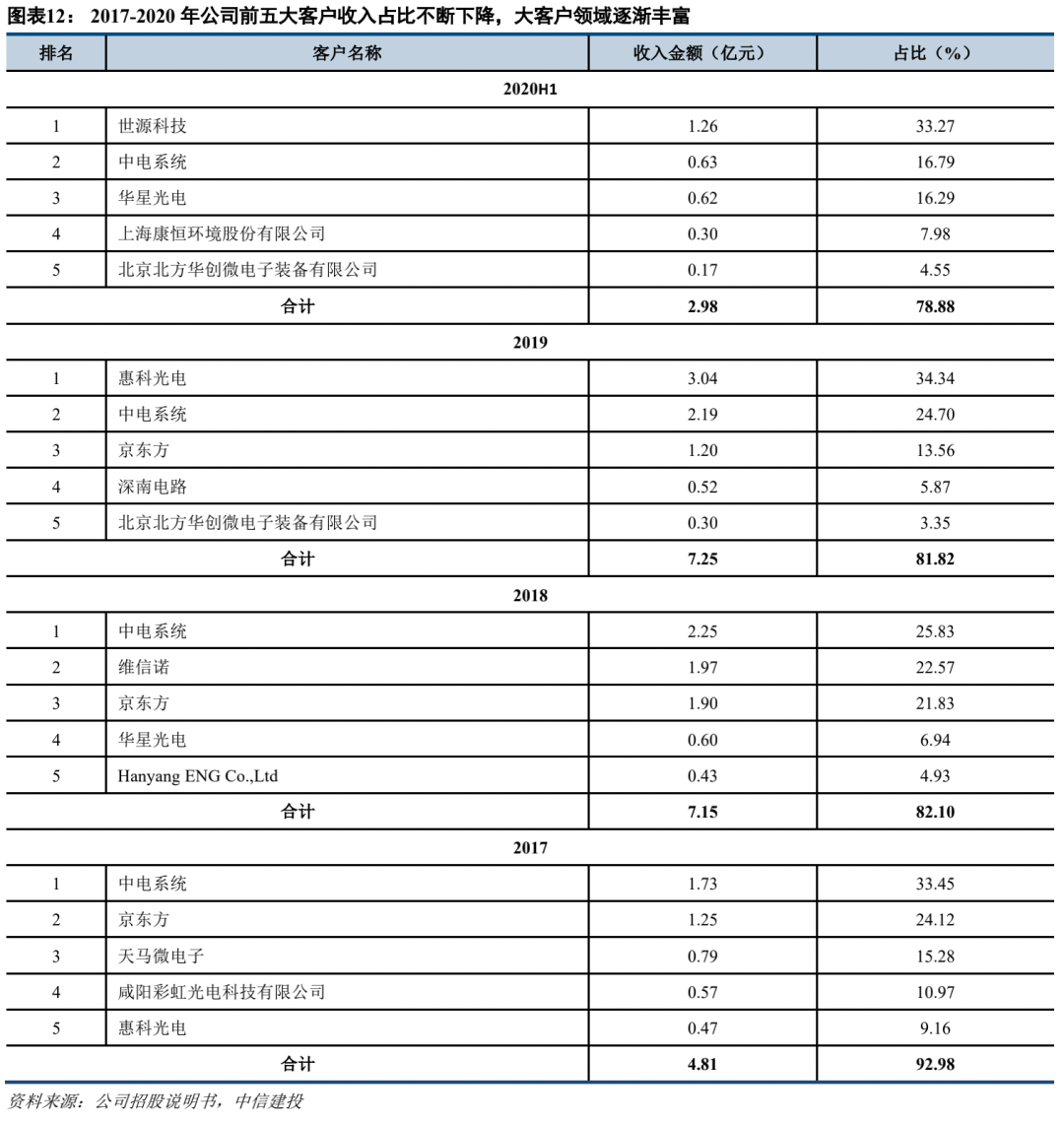

受光电显示行业优势地位突出影响,公司前五大客户合计收入占比较高。2017至2020上半年间,公司对前五大客户销售收入占比分别为92.98%、82.10%、81.82%和78.88%,占比较高但整体呈下降趋势。公司收入集中度较高主要系:泛半导体行业集中度较高,以光电显示行业为例,前十名厂商占据了行业的绝大部分产能;此外,泛半导体行业具有集团化经营管理的特点,公司对同一集团控制下的客户集中度较高。公司下游行业特性导致公司项目呈现数量少、单笔合同金额大、客户相对集中的特点。

积极拓展光电显示外其他领域客户,公司收入集中度有望降低。2017年公司前五大客户均来自光电显示行业及行业总承包商,伴随公司客户资源不断拓展,2020年上半年前五大客户中3家来自光电显示行业、1家来自集成电路行业、1家来自环保业务行业,大客户领域不断丰富且分布更为均衡。公司不断拓展泛半导体业务新客户及环保业务非泛半导体行业客户,收入集中度有望进一步下降。

二、2016-2020年业绩CAGR超40%,毛利率后来居上超行业平均

2.1?营收/净利维持高速增长,2016-2020年CAGR均超40%

从收入端看,2016-2020年公司营收大幅上升,由2.12亿上升至7.91亿,CAGR达 44.96%。2016-2018年为收入快速增长阶段,主要系:一是国家关注环境保护与泛半导体产业蓬勃发展双重驱动;二是江苏盛剑生产基地建成投产后公司产能快速提升;三是L/S设备研制与湿电子化学品供应与回收再生系统布局初见成效、均获得订单;2019-2020年营收增速回稳,分别受系统项目交付验证周期跨期特点影响与疫情期间项目执行、交付验收进度滞后影响。2021年以来,公司收入重回高速增长态势,前三季度公司实现营收7.91亿,同比增长67.80%,主要系公司L/S设备实现12寸产线交付、制程附属设备出货量创新高,湿电子化学品系统业务快速增长,交付长沙惠科、南通深南项目。

从利润端看,除2017年外公司利润均同比增长,2016-2020年CAGR达41.81%。公司整体利润与营收保持同向增长,其中2017年营收快速上升而利润同比下降,系公司积极开拓市场牺牲部分毛利,同时公司股权激励0.25亿元计入管理费用;2018年公司归母净利润同比增长386.01%,增速快于营收增速主要系公司业内地位逐渐稳固后利润空间有所回升。

2.2?废气治理系统+设备贡献八成以上收入,集成电路/光电显示占比均超四成

2.2.1?分业务:废气治理系统+设备贡献大部分收入,湿电子化学品系统占比持续提升

营业收入按产品类型拆分,可分为废气治理系统、废气治理设备、湿电子化学品供应与回收再生系统与其他主营业务(主要系运营业务)四部分:1)废气治理系统:收入占比最高,占比持续超50%。受益于泛半导体行业产能持续扩张与业务覆盖领域逐步扩展,2017-2020年公司废气治理系统营收持续上升、维持近7成占比,2021H1同比下降主要系厦门天马第6代柔性AMOLED项目规模大、工期长影响;2)废气治理设备:收入占比处于22-32%区间,其中工艺排气管道收入占比较大,单体治理设备收入快速上升。公司废气治理设备收入除2019年外整体处于快速上升趋势,2019年下降主要系公司为支持单体治理设备快速发展将部分工艺排气管道产能改造用于沸石转轮、焚烧炉、VOC设备等单体治理设备生产,导致占较大比重的工艺排气管道收入有所下降;3)湿电子化学品供应与回收再生系统:收入占比持续提升。该业务2021年上半年取得较大突破,营收实现0.55亿元,超2020年该部分全年收入水平,公司实现PGMEA组分在线回收再生并交付多个项目。其他主营业务主要系与客户合作湿电子化学品供应与回收再生系统项目运营业务,整体收入占比较小,但有助于与客户建立良好合作关系与积累后续业务发展经验。

2.2.2?分下游:泛半导体产业为最大下游,其中集成电路行业收入占比高速增长

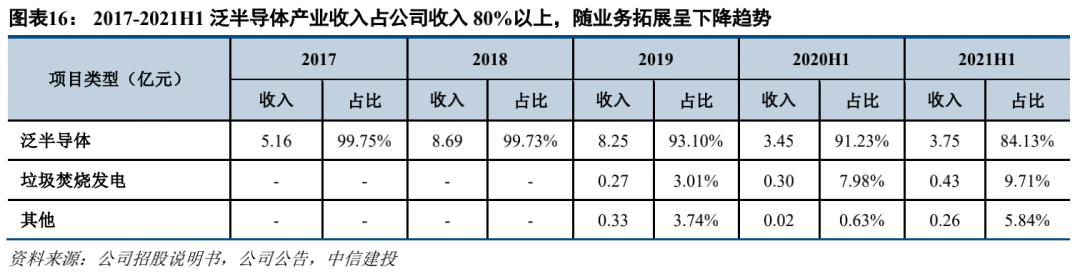

营业收入按照下游拆分,泛半导体行业占比超80%,非泛半导体行业占比逐渐上升。2017、2018年公司收入基本全部来自泛半导体领域项目,2019年起公司拓展垃圾焚烧发电等行业客户初见成效,非泛半导体行业收入占比持续上升,从2019年的6.75%逐步上升至2021年上半年的15.55%。

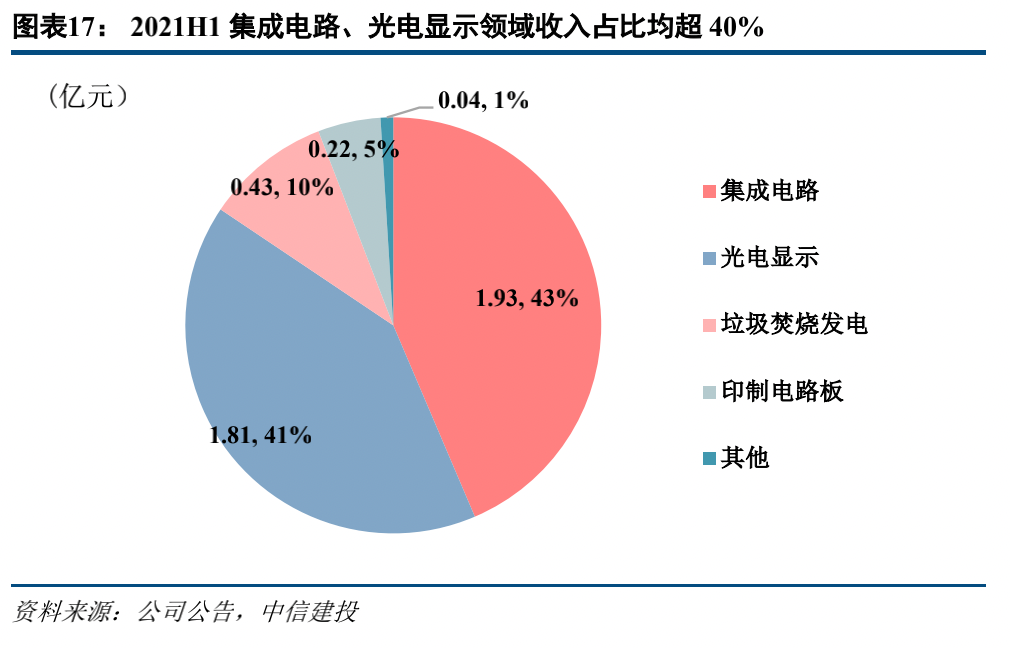

泛半导体产业进一步拆分,2021H1集成电路与光电显示行业收入占比均超40%,其中集成电路行业已成为最大下游领域。集成电路行业收入占比上升较快,2020H1集成电路领域收入占比为10.9%,2021H1占比上升至43.4%,成为公司收入最大下游。2021H1光电显示行业收入占比为40.7%,为公司业务第二大下游,整体营收占比呈下降趋势,2020H1公司仅前五大客户中光电显示行业客户收入占比合计已达66.4%。公司聚焦泛半导体产业,立足光电显示行业逐渐向集成电路领域发展,为公司传统优势业务带来新增长点。

2.3?毛利率处于行业领先水平,设备业务占比提升有望带动毛利率进一步上行

2.3.1?整体毛利率维持25%以上水平,2018年反超行业均值后持续领先

行业地位逐渐建立+自产设备占比上升,公司毛利率整体实现增长。2017-2021年前三季度,公司毛利率分别为25.19%、29.14%、30.61%、27.82%、26.51%。2018年毛利率上升主要系:公司江苏盛剑生产基地投产后,公司采用自产单体设备的比例和种类增加,采购成本有所下降,且2017年公司于京东方第6代AMOLED线等项目取得了较多标杆业绩,业内地位逐渐稳固。2020年毛利率下降主要系公司于部分废气治理系统业务采取竞争性报价,2021年前三季度毛利率下降主要系原材料成本上升,预期伴随原材料价格回稳毛利率将有所回升。

对比同行业上市公司,公司毛利率自2018年实现反超行业平均并保持领先水平。2017年下游泛半导体行业投资力度加大,公司所处行业快速扩张,公司采取竞争性报价以提升市场份额,毛利率相对承压。2018年公司市场地位建立后毛利率实现反超,并于2019年进一步加大领先优势。2021年前三季度公司毛利率小幅下降,但仍领先行业平均水平。

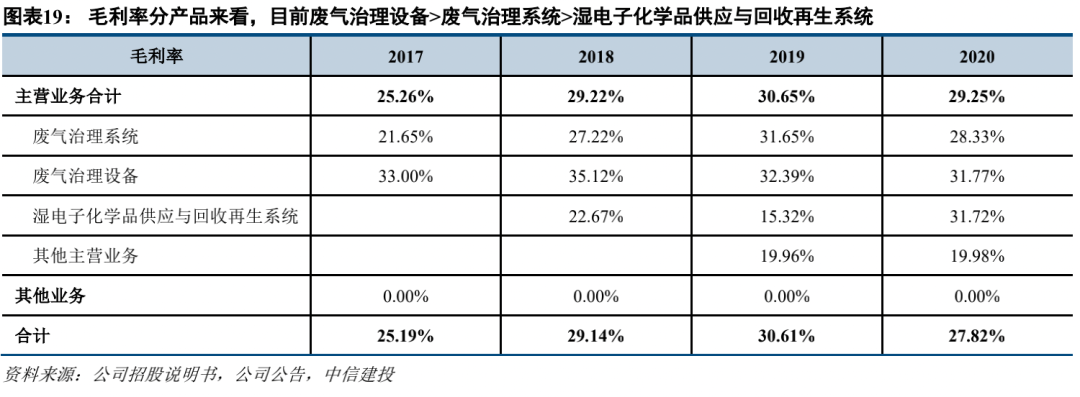

2.3.2?废气治理设备毛利率超30%,目前系公司毛利空间最大产品

毛利率分产品来看,目前废气治理设备>废气治理系统>湿电子化学品供应与回收再生系统。1)废气治理设备:公司废气治理设备毛利率长期维持超30%水平,2018年受益下游需求快速增长小幅上升、2019年受原材料价格上涨与市场竞争影响略有下降。公司废气治理设备主要生产方式为自产,且废气治理设备下游主要系泛半导体产业、设备技术要求较高,因此废气治理设备毛利率长期实现较高水平;2)废气治理系统:公司废气治理系统毛利率2018年实现较大突破,由2017年21.65%上升至27.22%,后续维持较高水平并实现小幅上升。废气治理系统2018、2019年毛利率上升主要系公司自产单体设备比例上升后采购成本下降。2020年公司在部分项目采取更具竞争力报价,导致毛利率略有下滑。预期伴随公司行业地位建立,毛利率将维持近30%水平。

公司湿电子化学品供应与回收再生系统收入占比较小,单个项目对毛利率影响较大,2019、2020毛利率波动原因分别为公司采取竞争性报价拓展新项目、承接已完成项目后续改扩建工作毛利空间较好。公司其他主营业务主要系与客户合作剥离液回收系统项目运营业务,公司该板块业务处于发展初期、对公司有较大战略意义,毛利率较其他产品略低。

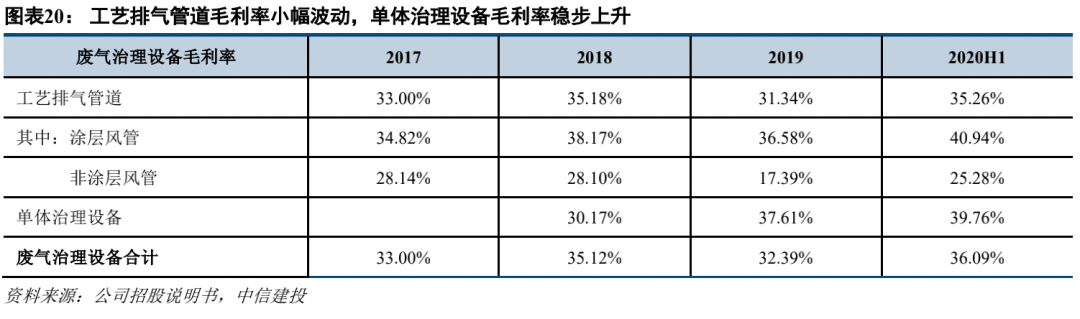

废气治理设备拆分来看,工艺排气管道毛利率小幅波动、单体治理设备毛利率稳步上升。1)工艺排气管道:2017至2020年上半年工艺排气管道毛利率维持超30%水平,整体保持稳定。2019年小幅下降主要系不锈钢采购价格上升原因。工艺排气管道进一步拆分可分为涂层风管与非涂层风管,分别占工艺排气管道收入约为70%、30%,涂层风管毛利率整体高于非涂层风管。2019年非涂层风管毛利率波动较大主要系公司为维护与客户良好关系与市场竞争地位降低售价;2)单体治理设备:2018至2020年上半年,单体治理设备毛利率为30.17%、37.61%、39.76%,呈稳步上升趋势。公司单体设备主要产品为L/S及LOC-VOC,两款设备均为泛半导体行业废气处理核心组件,技术难度较高且竞争者主要来自售价较高的国外供应商,整体毛利空间较好,伴随公司单体治理设备业务发展、江苏盛剑工厂产能利用率提升,L/S设备单位成本逐年下降、单体设备毛利率稳步上升。

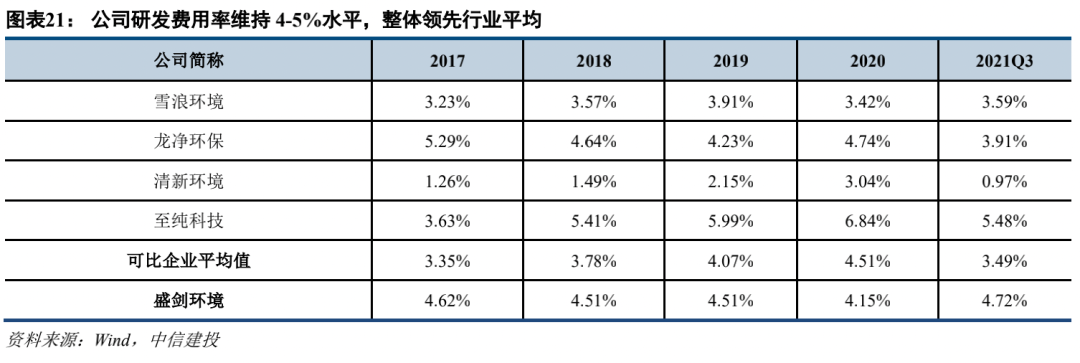

2.4?研发费用率稳定维持4-5%水平,整体领先行业平均

公司研发费用率维持4-5%水平,整体领先行业平均。2017-2021前三季度,公司研发费用率分别为4.62%、4.51%、4.51%、4.15%、4.72%,研发投入占比持续保持稳定。除2020年外公司整体研发费用率持续领先行业平均水平,展现公司配合战略发展需要持续进行研发投入、不断提升核心竞争力。

三、受益半导体行业资本开支上扬,废气治理系统与设备持续高增

3.1工艺废气治理系统:泛半导体生产必要部分,直接受益下游资本开支高增

3.1.1?泛半导体生产工艺大量产生工艺废气,废气治理系统为厂务建设必要组成部分

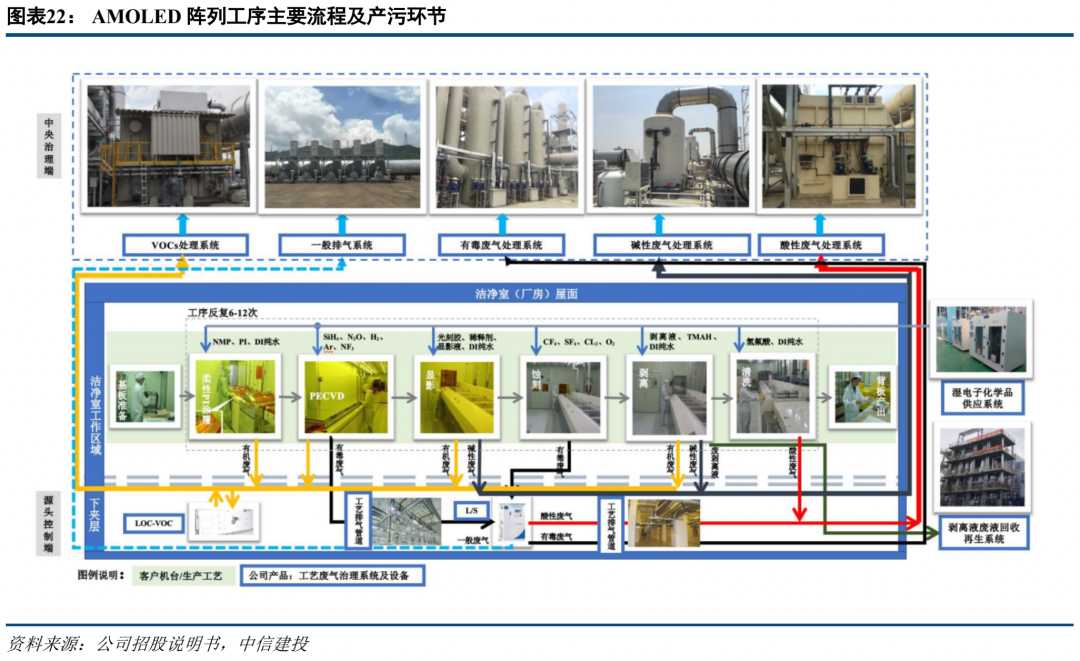

工艺废气治理系统是泛半导体行业生产工艺必要组成部分。泛半导体行业生产过程中大量使用湿电子化学品和特殊气体,生产环节持续酸性、碱性、有机、有毒和含尘废气等工艺废气。工艺废气需要与生产工艺同步进行收集、治理和排放,以光电显示AMOLED阵列工序主要流程及产污环节为例:

废气治理系统安全稳定性直接关系到泛半导体企业的产能利用率、产品良率、员工职业健康及生态环境。泛半导体生产工艺为高度自动化连续工序,大部分环节对工艺设备的排气压力存在较高要求,废气治理系统故障导致连续工序中断将直接影响产线稳定运行,从而影响产能利用率。泛半导体生产工艺精密度极高,如因工艺废气治理系统故障导致负压不稳定或工艺排气管道泄漏,致使洁净室内空气环境改变,可能导致产品良率下降乃至报废。泛半导体生产工艺中产生的挥发性有机物及其光化学反应产物等对人体健康有直接危害,包括粘膜刺激、炎症、心肺疾病和癌症等。泛半导体生产工艺排放酸性、碱性、有机、有毒和含尘废气等,处理不当将对生态环境产生造成污染。

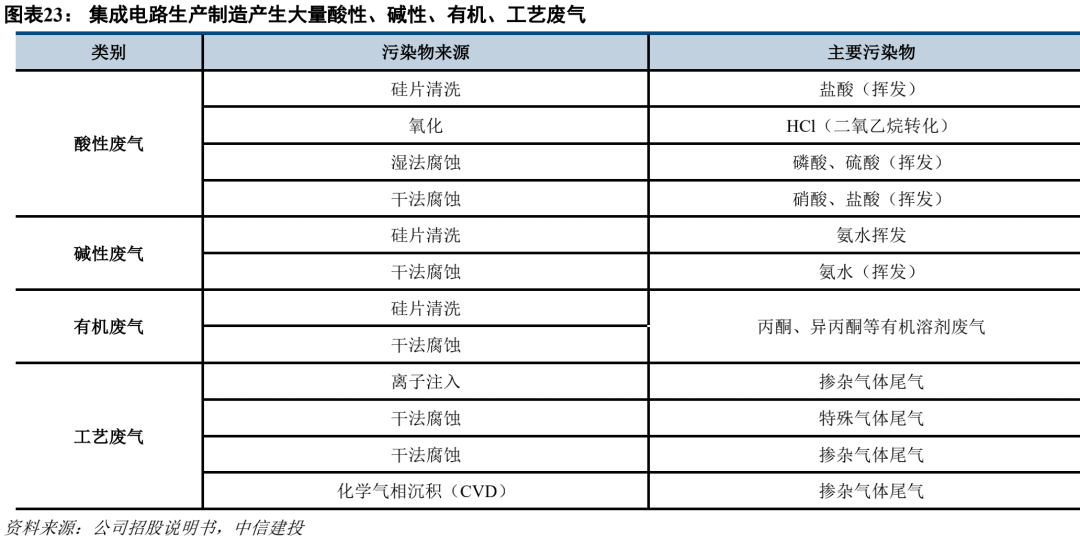

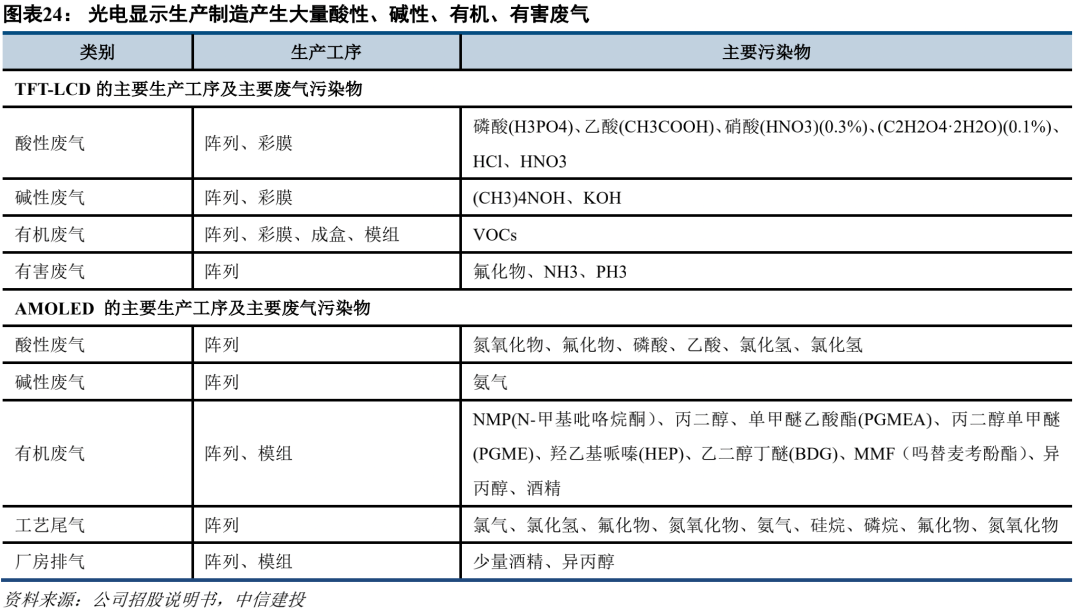

集成电路与光电显示核心工艺产生大量废气,为泛半导体工艺废气治理系统重要下游。集成电路领域,在硅片清洗、氧化、湿法腐蚀、干法腐蚀、离子注入、扩散、化学气相沉积等核心工艺环节将产生大量酸碱、砷烷、磷烷、有机等工艺废气。光电显示领域,阵列、彩膜、成盒、模组工序产生大量工艺废气,包括酸性、碱性、有机废气及含氟废气等。

3.1.2?行业空间:国内集成电路高景气+面板OLED投资预期拉动超30亿废气治理系统需求

2021与2022年集成电路+面板显示预期带动超30亿废气治理系统需求。工艺废气治理系统为泛半导体生产不可缺少的组成部分,市场规模与下游扩张脚步紧密相连,预期2021年、2022年集成电路与面板行业将带来30-40亿废气治理系统市场空间。长期来看,伴随国内集成电路行业持续发展与面板显示资本开支回升,有望进一步推动工艺废气治理系统需求。

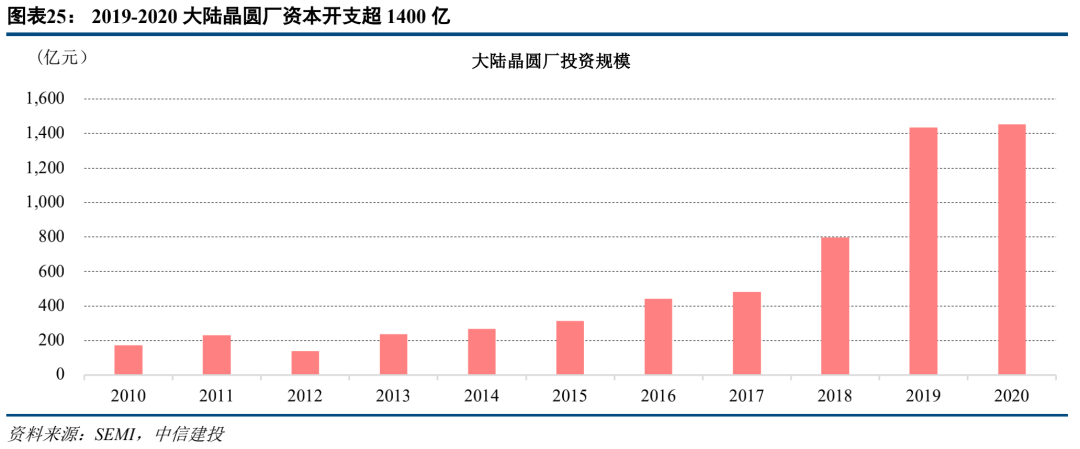

集成电路:资本开支持续上升,国内废气治理系统空间预计可达25-30亿元。2017年起大陆晶圆厂资本开支进入快速上升通道,根据SEMI数据,2019年大陆晶圆厂资本开支超1400亿人民币,2020年在高位呈小幅上升趋势。根据《电子工业污染物排放标准(二次征求意见稿)》编制说明,集成电路行业环保投资一般占总投资比例不超过5%,包括废气、废水、固废治理。按照废气治理占集成电路整体资本开支1.5%估算,大陆集成电路行业废气治理系统需求超20亿。晶圆厂扩产脚步延续,预期2022、2023年集成电路行业废气治理系统需求将持续上升,达到25-30亿。

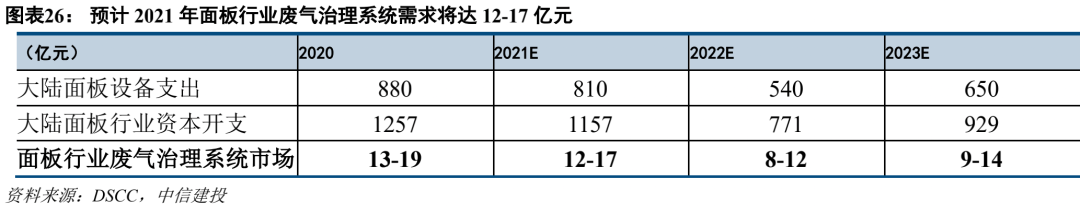

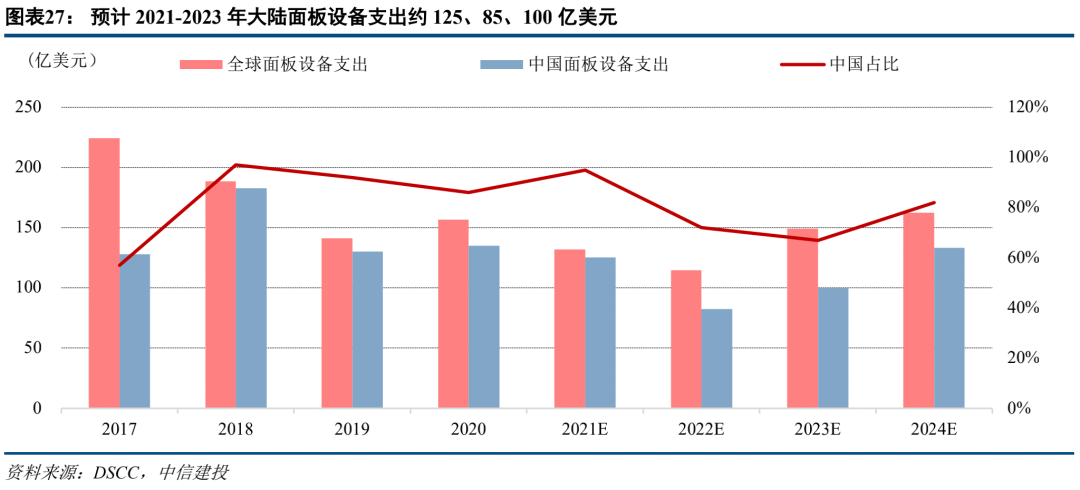

平板显示:面板行业资本开支收紧,国内废气治理系统空间约15亿元。?根据DSCC统计,2021年中国面板设备支出约为125亿美元。以面板设备支出占总投资额约70%估算,对应2021年国内显示行业资本开支约为1157亿人民币。根据《电子工业污染物排放标准(二次征求意见稿)》编制说明,显示行业环保投资一般占总资本开支2.5-3%,其中废气处理投资占比最高,超过1/3。以废气治理占显示行业整体资本开支1-1.5%估算,2021年显示行业废气治理资本开支约为12-17亿元。展望2022、2023年,京东方、华星光电等面板行业龙头厂商纷纷加码OLED建设。OLED显示因自发光特点需要背板段工艺循环次数较LCD增加,而背板段工艺为显示行业主要产污来源、循环次数增加将显著增加工艺废气排放量。2022、2023年虽面板行业投资收紧,OLED显示投资热度下预期面板显示行业废气治理系统需求仍将达到10亿水平。

3.1.3?竞争格局:参与者以外资企业为主,公司为国内光电显示行业废气治理系统龙头

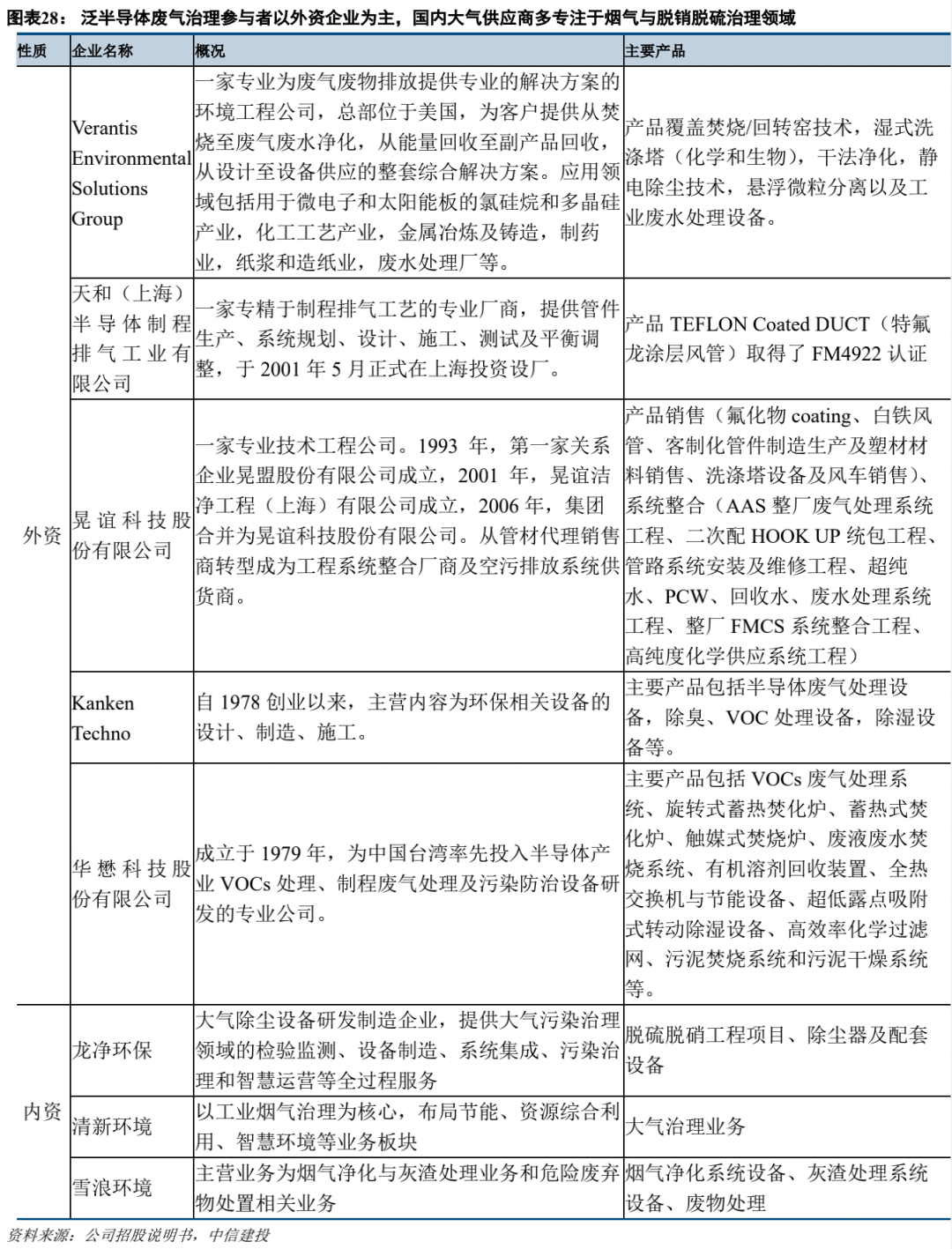

废气治理系统行业外资企业抢占先发优势,内资企业除公司外多为小型供应商。国际供应商拥有先进的技术,与下游行业跨国企业合作关系良好,随着下游行业发展将业务扩展至中国内地,在国内泛半导体废气治理起步初期优势显著。国际泛半导体废气治理供应商主要以Verantis、天和、晃谊科技、日本康肯、华懋科技为代表。国内泛半导体产业起步晚于海外,对应的工艺废气治理业务发展相对滞后。国内大气治理供应商多专注于烟气与脱销脱硫治理领域,下游多为电力、钢铁、垃圾焚烧发电等。泛半导体行业废气治理系统由于废气组分复杂且危险程度较高,定制化设计要求、稳定性要求相较普通大气治理有较高技术壁垒,国内除公司外未有聚焦泛半导体工艺废气治理大型供应商。国内其他供应商以小型供应商为主,业务范围以通用治理设备的制造销售和安装、配套工程服务中的劳务分包为主,无法为客户提供系统解决方案。

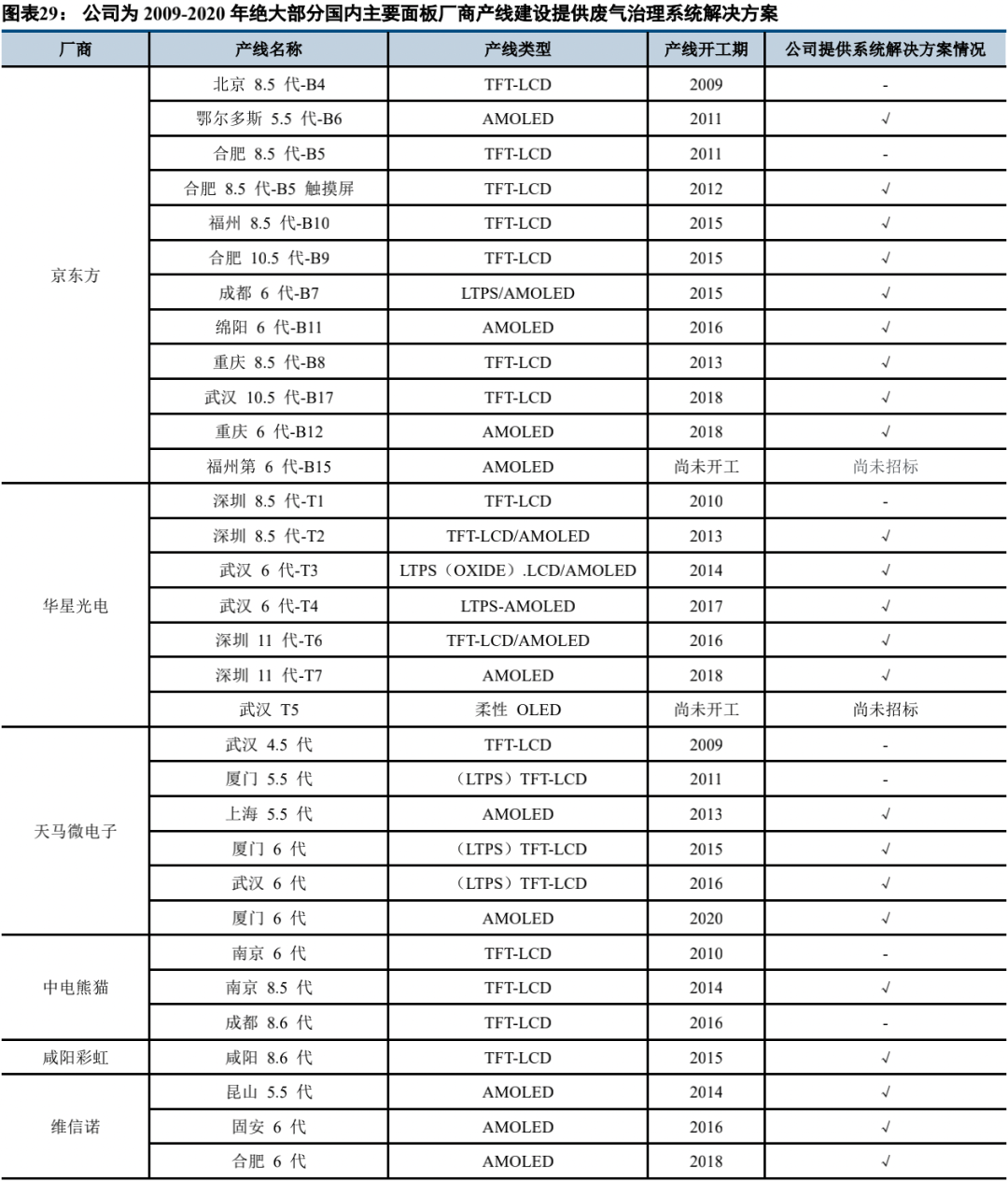

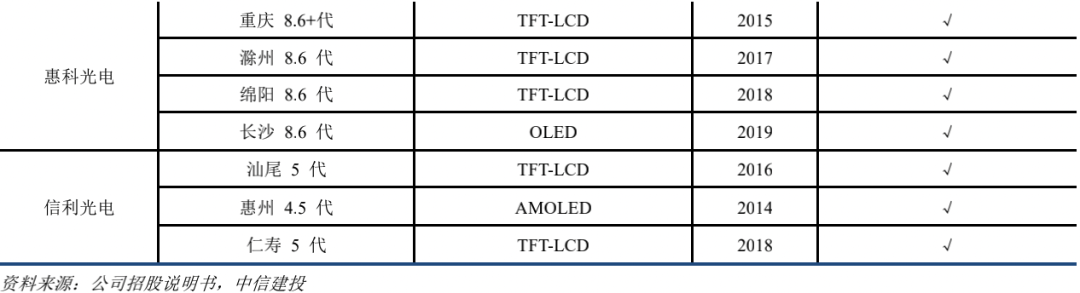

公司系国内面板显示领域废气治理系统重要供应商。在2009-2020年国内主要面板厂商产线投资中,公司为绝大多数产线提供废气治理系统解决方案。公司参与2012-2020年京东方、华星光电、天马微电子所有已开工产线废气治理系统建设,并为多个项目提供工艺排气管道,在光电显示行业废气治理领域占据重要地位。

3.2?制程附属设备:半导体行业空间约50亿元,国产替代前景广阔

3.2.1 L/S设备实现源头端工艺废气处理,有效保护主设备精度与工艺安全

L/S设备(Local Scrubber)属于泛半导体制程附属设备,与主机台相连,前置处理CVD、ETCH、IMP、DIEF、EPI等工艺机台在制程中排出的含氟、氯、硅、氮、氢等元素为代表的剧毒、易燃易爆及温室气体等有害气体。经L/S设备处理的废气进入后段有毒、酸碱等中央系统进行二次处理,实现达标排放。

L/S设备预处理工艺废气将提升废气处理及时性,保护主设备精度与工艺安全。伴随产品工艺提升,光刻、刻蚀等主要产污环节步骤显著增加,单位时间内废气排放量上升。洁净室内废气处理不及时将对主设备精度造成影响,L/S设备可通过预处理氟化物、氯化物等处理难度较大的气体,实现及时响应以有效保护核心设备。同时,泛半导体制造工作区域离中央废气处理系统距离较远,废气输送过程中可能因气体特性导致气体泄漏、局部聚积或相互反应,严重者可引起火灾爆炸、停止生产等后果,前置处理可提升废气处理安全性。

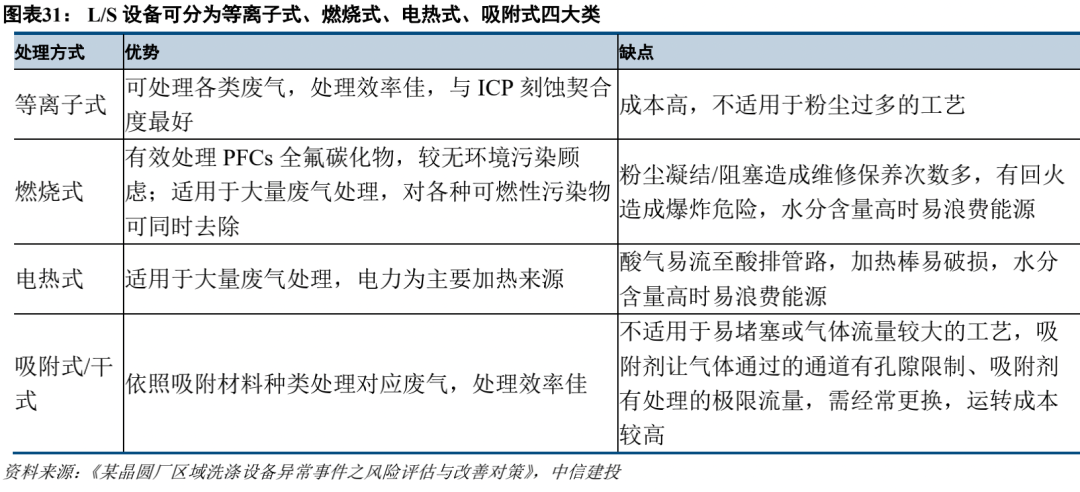

根据废气处理方式不同,L/S设备可分为燃烧式、等离子式、电加热式及吸附式/干式。燃烧式、等离子式为市场主流工艺,二者合计占比约60-70%,其中等离子式与ICP刻蚀契合度最佳。目前盛剑环境已具备四种主要技术路径的技术储备与量产能力,其主打机型等离子式、燃烧式L/S设备均已研制成功并交付。

3.2.2?市场空间:内资晶圆厂加速扩产,预计2021年半导体L/S设备市场约50亿

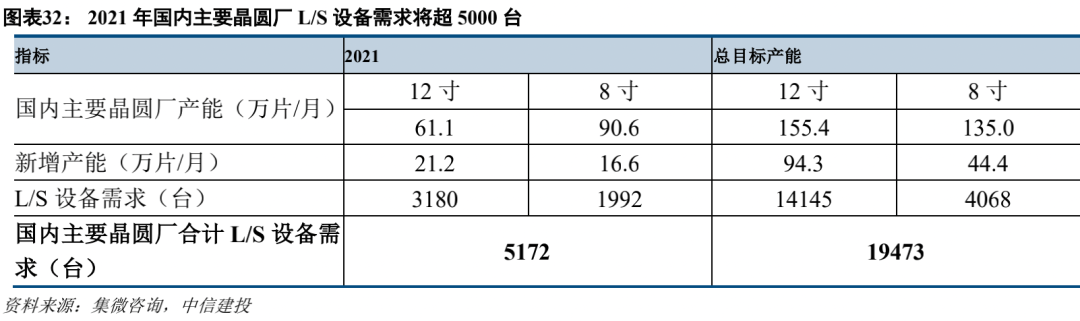

受益晶圆厂积极扩产,预期2021年大陆晶圆厂L/S设备市场需求将超5000台。根据集微咨询统计,预期2021年大陆主要晶圆厂新增12寸产能21.2万片/月、8寸产能16.6万片/月,合计规划产能12寸155.4万片/月、8寸135.0万片/月。以每新增万片12寸晶圆月产能对应L/S设备需求约150台、新增万片8寸晶圆月产能对应L/S设备需求约120台测算,预期2021年大陆晶圆厂L/S设备需求5172台。以晶圆厂合计规划产能需要2-3年建设周期看,以2021年为起点未来2-3年大陆晶圆厂L/S设备需求将超19000台。

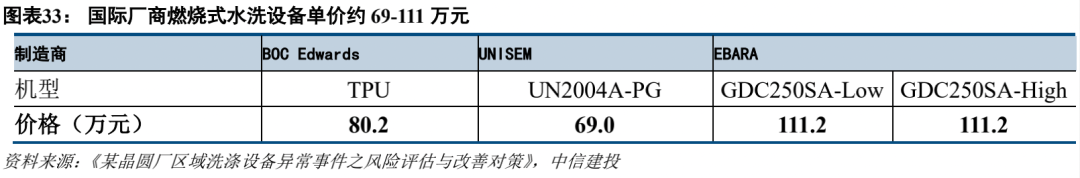

工艺进步对L/S设备提出更高要求,大陆晶圆厂建设推动约50亿设备需求。以国际厂商BOC Edwards、UNISEM、EBARA燃烧水洗式设备为例,单价约300-483万新台币,合69-111万人民币,等离子式单价或将更高。以代表厂商设备均价93万元测算,预期2021年大陆晶圆厂扩产脚步下将为L/S设备带来约48亿市场需求。晶圆制造工艺中刻蚀、离子注入、薄膜沉积对L/S设备需求最高,制程工艺不断进步下刻蚀步骤快速增加,单位废气量上升将对L/S设备有更高要求。长期来看,大陆晶圆厂产能规划+工艺进步设备需求升高将为L/S设备带来更大空间,未来2-3年市场需求有望超180亿,国产替代趋势下本土制造商发展空间广阔。

3.2.3?竞争格局:L/S设备市场为海外企业主导,国产替代潜力巨大

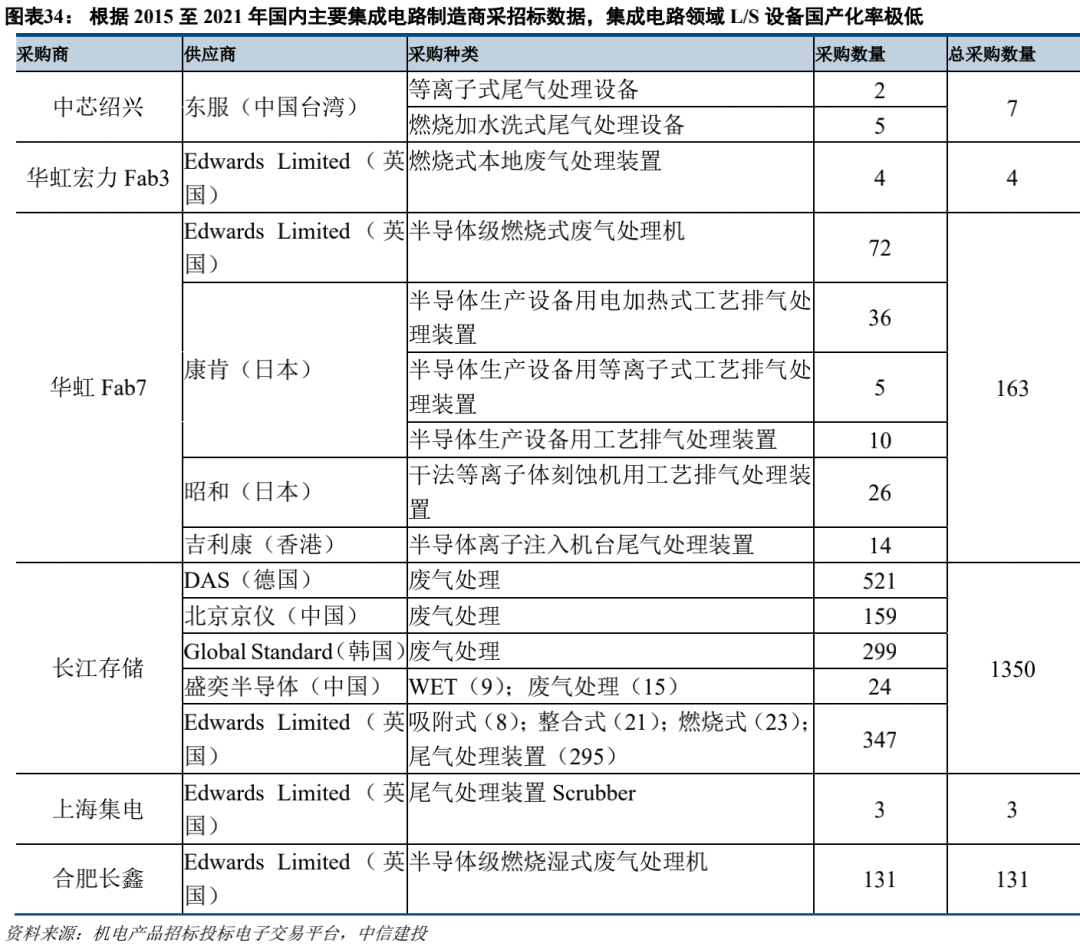

L/S设备市场由海外龙头占据主导地位,本土厂商中标率极低。L/S设备与泛半导体工艺设备配套,技术难度较高,主要由外资垄断。海外代表企业包括英国Edwards、德国DAS和日本康肯,本土L/S设备供应商包括北京京仪、盛剑环境、盛奕半导体、中微惠创、沃飞科技。以2015至2021年国内代表晶圆厂公开采招标数据来看,Edwards行业龙头地位显著,在华虹宏力Fab3、华虹Fab7、长江存储、上海集电、合肥长鑫均有中标,且均为主要供应商;代表晶圆厂中标供应商中,仅有北京京仪与盛奕半导体为内地供应商,其余中标供应商均来自台湾、香港或海外,L/S设备国产化率极低。

相比海外厂商,本土L/S设备供应商具有价格优势,且具有交付周期短、安装调试及售后服务响应快等属地化服务优势,预期伴随国产化脚步不断推进,内资晶圆厂将为本土L/S设备供应商提供更多发展机遇。

3.3?湿电子化学品供应与回收再生系统:实现降本提效,面板厂商为主要下游

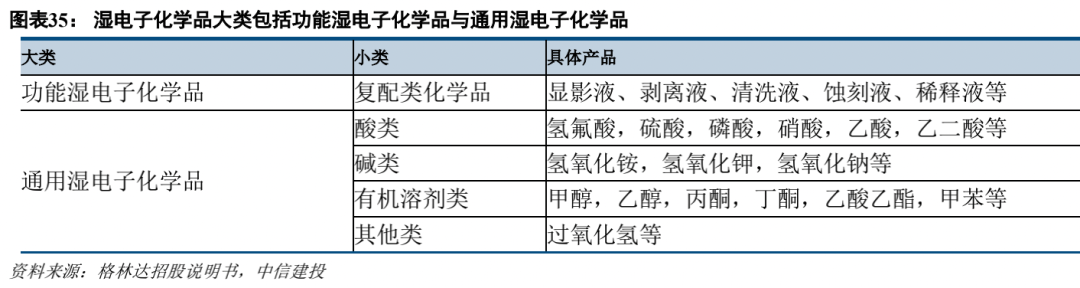

湿电子化学品又称工艺化学品,指主体成分纯度大于99.99%,杂质离子含量低于ppm级和尘埃颗粒粒径在0.5微米以下的化学试剂,是平板显示器、太阳能光伏、半导体等微电子、光电子领域制造环节中清洗和蚀刻步骤使用的关键性液体化工材料。湿电子化学品一般可划分为通用湿电子化学品和功能湿电子化学品,通用湿电子化学品指在半导体、显示面板、太阳能电池等制造工艺中被大量使用的液体化学品,一般为单成份、单功能化学品;功能湿电子化学品指通过复配手段达到特殊功能、满足制造中特殊工艺需求的复配类化学品,例如显影液、剥离液、蚀刻液、稀释液、清洗液等。

湿电子化学品供应与回收再生系统可分为供应系统与回收再生系统两部分:1)湿电子化学品供应系统:主要作用是将化学品从原材料盛装容器中输送到使用化学品的工艺设备入口,并根据需要进行加压、纯化、多组分调配及计量等;2)湿电子化学品回收再生系统:是指通过回收制造环节后产生的废液进行再生利用,对废液采取提纯处理加工、添加新液和添加剂等生产工艺流程后重新生产出达到原液标准、可循环使用的产品。湿电子化学品回收再生可降低环保治理成本与原材料采购成本,实现降本增效:①降低环保治理成本:泛半导体生产过程中产生大量的废酸、废碱、高浓度有机废液、废有机溶剂等,因含有大量有毒害的有机化学品,具有易燃、腐蚀、易挥发或反应性等特性而被列入危险废物名单。目前该类废弃物主要采用委外处置,长途运输存在重大安全与环境风险,且产生危废处置成本。②降低采购成本:泛半导体制程后废溶剂中含有大量的有机化学品,其中电子级PGME、PGMEA、CYC、NMP等具有很高的经济价值,回收循环利用可提高原材料经济效益、减少部分采购成本。同时,湿电子化学品运输成本较高,再生模式就近实现回收循环,可从降低运输成本进一步实现采购成本控制。

四、风险提示

风险因素:原材料采购周期拉长风险、系统业务毛利率波动风险、下游投资波动风险、竞争加剧风险、新业务拓展不及预期风险等。